近年来,随着我国市场经济制度的逐步完善与国家综合实力的迅速提升,航空航天以及国防科技开始成为国家重点发展的行业。航天探测、国防建设、汽车生产等均离不开金属零件,这些金属零件不仅是上述产业的必要物质基础,更具有着结构复杂、精细化程度高等特点。传统的金属部件铸造技术需要通过设计母模或过渡模来完成复制,耗时长、成本高且制造困难,快速成型技术的形成则解决了这一难题。快速成型技术可在短时间内快捷的制备出蜡模或可消失熔模,增强了精密铸造的效率与柔性。

1 快速成型技术及制作流程

与传统的制造工艺相比,快速成型技术同时融合了计算机辅助设计技术、数控技术、材料技术等诸多新型科技手段,具有高柔性、低成本、方便快捷等优势。通常情况下,快速成型技术的工艺流程主要包含三项步骤:利用计算机设计软件形成待生产产品的三维实体模型,并将该三维模型转换为 RP 文件标准的 STL 格式,若模型转换过程中发生了错误,设计人员应及时查验并予以修补;整理上述环节中形成的每一片层的资料,并发送至快速自动成型机中;在产品的快速制造过程中,技术人员以激光作为产品快速成型加工的加热源,采取材料添加法,将每一层烧结或熔结,逐步将各层连结在一起,直至制备出完整的零件产品。

2 快速成型技术在熔模精密铸造中的应用

2.1快速成型与熔模精密铸造的组合工艺

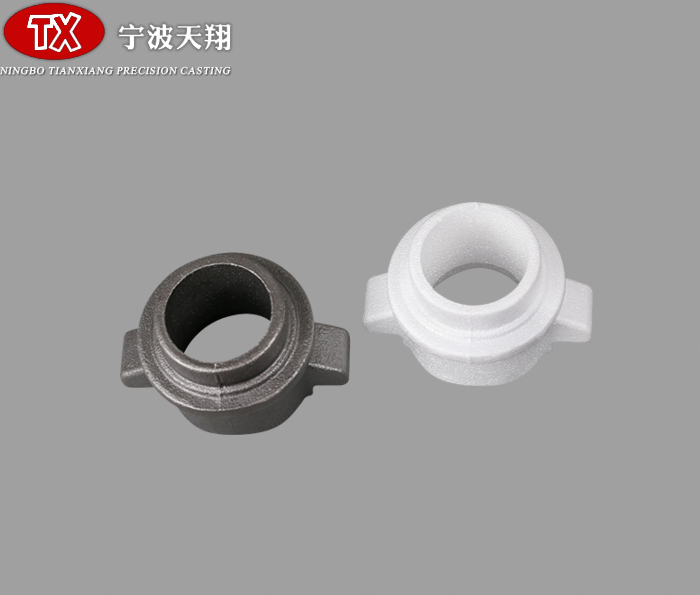

熔模精密铸造是当前我国零件制造方法中的核心组成,具有着广泛的应用,其精确度高、可重复性好且工作量少。与其他铸造方法不同的是,精密铸造以蜡模或其它可消失模用的模具为基础,其铸造效率取决于铸件的结构和尺寸,通常情况下,精密铸造的铸件需要耗时几周到几个月不等。待模具设计与加工完成后,并不能立刻投入使用,而需要进一步制备蜡模和型壳。在生产量较小的情况下,模具设计与制造往往需要分摊高昂的成本。

快速成型技术可在较大程度上解决传统铸造工艺的问题,其不需制造模具,即可直接成型精铸蜡模。运用激光快速成型法制作的蜡模所采用的材料主要是石蜡粉末,通过激光束层层烧结而成。此种成型技术可广泛应用于不同材料,包含石蜡粉末、陶瓷粉末、金属粉末等,利用陶瓷粉末制备陶瓷型壳,利用金属粉末则可制备出金属模具。快速成型技术与熔模精密铸造的紧密融合重点包含三种情况:成型蜡模或消失模,适用于小批量铸造结构复杂的零件;直接型壳法,其特点是批量小;快速成型蜡模模具,该方法主要应用于大批量的零件铸造。

2.2蜡模的尺寸与组焊

蜡模是快速成型技术得以广泛应用的基础,其在具体的零件成型铸造中至关重要。一般状态下,铸造人员应尤其注意蜡模的尺寸与组焊。首先,蜡模的尺寸设计。蜡模的尺寸大小会受到多种因素的共同影响,如蜡模收缩率、合金收缩率、模壳膨胀系数以及可采用的工艺技术等,因此,铸造人员必须综合考量。通常,蜡模的收缩率需要经过实验方可确定。合金或模壳的种类也是影响线收缩性的重要因素,为排除这二者的影响,铸造人员需首先确定铸件的实际尺寸,再针对性的调整蜡模尺寸,从而优化蜡模与铸件的质量。其次,蜡模的组焊。通过快速成型技术制备的蜡模原型具有较高的质量要求,不仅不能产生任何形变,且尺寸精准无误差。蜡模原型经过相应的整洁处理即可进行阻焊、粘粘等。蜡模浇注需采取性能一致或近似的中温蜡,以增强蜡模粘粘的稳定性。蜡模的组焊需注意内浇口长度和间距,以便于冒口补缩。

2.3型壳制备的工艺要求

与传统的制造工艺不同,快速成型技术制备生成的蜡模不仅具有较强的涂挂性能,且能够使用原工艺进行涂料的配置、粘浆以及撒砂等。一般情况下,我国目前多通用的粘结剂主要是硅溶胶或硅酸乙酯,错英粉则是应用最广泛的耐火材料。快速成型技术在熔模精确铸造的应用中,采用的烧结粉料一经融化即可产生较高的温度,四周环境中的气体也无法流动,这使得型壳无法采用蒸汽脱蜡技术,然而,利用纯氧环境,技术人员可选择高温焙烧法,从而达到去除蜡模的目的。